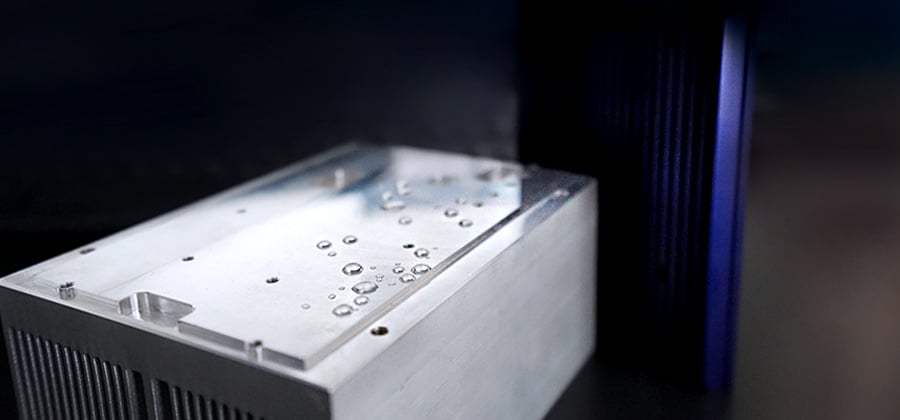

Nanobeschichtung von Kühlkörpern

Veröffentlicht: 20.10.2022

Innovative Nanobeschichtung: transparenter, korrosions- und chemikalienbeständiger Schutz für Metalle, wasserabweisend, hitzebeständig bis 200 °C.

Autor: Benedikt Lausberg

Die Kühlung von Rechenzentren wird immer wichtiger. Insbesondere durch die zunehmende Digitalisierung benötigen Rechenzentren deutlich leistungsfähigere Technologien für eine höhere Speicher- und Verarbeitungsleistung. Die damit einhergehende, erhöhte Wärmebelastung durch den allgemeinen Anstieg der Verlustleistungen hat für Hyperscale‑, Enterprise‑, Edge‑, Colocation- und andere Rechenzentren Priorität.

Wo in der Vergangenheit konvektive Kühlsysteme, also klassische Luftkühler ausgereicht haben, werden inzwischen vermehrt Flüssigkeitskühlsysteme eingesetzt. Nur so kann der Anstieg der Leistungen bewältigt werden. Neben den Flüssigkeitskühlern an sich kommt es ebenfalls auf die Entwicklung und das Design der Kühlmittelverteiler an, damit die optimale Kühlleistung erreicht werden kann.

Coolant Distribution Units (CDU) sind Systeme, die eine effiziente Flüssigkeitskühlung in einem Rechenzentrum in Reihen oder auf Rack-Ebene ermöglichen. CDUs lassen Kühlmittel in einem geschlossenen Kreislaufsystem zirkulieren, um Racks, Chassis, Blades oder sogar bis hinunter zu den Prozessoren und dem Speicher zu kühlen.

In Rechenzentren, in denen Platzersparnis von entscheidender Bedeutung ist, machen CDUs große Kühlkörper, Lüftereinschübe und andere notwendige Komponenten in luftgekühlten Systemen überflüssig und schaffen zusätzlichen Platz in einem Server-Rack, um die Leistungsdichte weiter zu erhöhen. Dank ihrer Flexibilität und Anpassungsfähigkeit sind CDUs die beste Option für die Flüssigkeitskühlung in Rechenzentren.

In-Rack-CDUs sind klein, können direkt in ein einzelnes Servergehäuse integriert werden und verteilen das Kühlmittel an eine Reihe von Servern oder andere Wärmequellen.

In-Row CDUs sind größer, freistehend und für höhere Wärmelasten in einer Reihe von Servergehäusen ausgelegt.

Eines der größten Probleme bei der Implementierung eines Flüssigkeitskühlsystems besteht darin, sicherzustellen, dass der Flüssigkeitskreislauf optimal mit Kühlmittel gefüllt ist und die gesamte Luft aus dem System abgesaugt wird. Wenn überschüssige Luft zurückbleibt, kann sie sich um die Pumpe herum ansammeln und die Lebensdauer der Komponenten im Kreislauf verkürzen.

Zwar verfügen CDUs in der Regel über kleine, eingebaute Pumpen zur Zugabe von zusätzlichem Kühlmittel, Korrosionsschutzmitteln oder anderen Additiven, doch sind diese für die Erstbefüllung des Systems meist zu klein.

Für große Netzwerke, die ein hohes Volumen an Kühlmittel benötigen, kann man externe Pumpen einsetzen, um das Kühlmittel effizient durch das System zu bewegen. Dies spart nicht nur wichtigen Platz innerhalb des Servers, da keine permanente Pumpe benötigt wird, sondern verkürzt auch die Zeit, die für die Erstbefüllung des Systems erforderlich ist, um es so schnell wie möglich in Betrieb zu nehmen. Die größere Pumpe sorgt auch dafür, dass keine Luft im System verbleibt, die empfindliche Komponenten beschädigen könnte.

Sobald ein Flüssigkeitskühlsystem installiert ist, muss sichergestellt werden, dass es an das IT-Rack und die Anlage als Ganzes angeschlossen ist, um mögliche Probleme zu minimieren. Die CDUs sollten über Jahre hinweg leckage- und kondensationsfrei entwickelt und getestet worden sein. Trotzdem ist es wichtig, sich auf unwahrscheinliche Notfälle, wie ein Systemleck, vorzubereiten.

Wenn ein Systemleck auftritt, muss die CDU sofort benachrichtigt werden, um die Pumpe abzuschalten, bevor die Flüssigkeit empfindliche Komponenten beschädigt. Außerdem muss die CDU nicht nur erkennen, dass ein Leck aufgetreten ist, sondern auch den genauen Ort des Lecks, damit es schnell behoben werden kann.

Je nach CDU-Konstruktion gibt es verschiedene Möglichkeiten zur Erkennung und Vermeidung von Lecks. Eingebaute Feuchtigkeits- und Temperatursensoren stellen sicher, dass Rechenzentren unterhalb des Taupunkts betrieben werden, um das Kondensationsrisiko an den Systemleitungen zu verringern. Die CDU-Leitungen sind außerdem mit inertem Neopren isoliert, um Feuchtigkeitsansammlungen zu verhindern, falls Kondensation auftritt.

Systemarchitekten nutzen Drahtsensoren und Drucksensoren, um Feuchtigkeit und Druck zur Leckerkennung zu messen. Um noch spezifischer zu sein, können Leckerkennungsfilme auch sofort den Ort eines Lecks in verschiedenen Teilen des Flüssigkeitskreislaufs erkennen. Diese Methoden können je nach der Konstruktion der CDU und dem Ort, an dem das System installiert wird, gemischt und angepasst werden.

Kühlmittelverteiler erfordern während der gesamten Lebensdauer des Systems eine regelmäßige vorbeugende Wartung, um Durchflussverluste, die Lebensdauer der Pumpe, den Betrieb der Stromversorgung und die Qualität des Kühlmittels zu überprüfen.

Filter, Pumpen und Stromversorgungen können proaktiv nach einem zeitlich festgelegten Plan oder aufgrund von Änderungen des Durchflusses oder der Leistung ausgetauscht werden. Um die Qualität der Kühlflüssigkeit zu überwachen, während sie durch den Kreislauf fließt, können Leuchtdioden (LEDs) in kundenspezifische Lichtschalen entlang klarer Segmente eingebaut werden, um Fremdkörper oder Qualitätsverluste schnell zu erkennen. Wenn Kühlmittel ausgetauscht oder nachgefüllt werden muss oder Additive wie Korrosionsinhibitoren benötigt werden, müssen Probleme schnell behoben werden.

Am zielführendsten ist es, wenn ein kompetentes Team von Thermomanagement-Experten die Flüssigkeitskühlung von Rechenzentren aus einer integrierten Perspektive betrachtet, um die Lebensdauer der Systeme zu verlängern, die allgemeine Zuverlässigkeit zu erhöhen und damit die gesamten Wartungs- und Reparaturkosten zu senken.

© 2026 - Cool Tec Electronic GmbH

Veröffentlicht: 20.10.2022

Innovative Nanobeschichtung: transparenter, korrosions- und chemikalienbeständiger Schutz für Metalle, wasserabweisend, hitzebeständig bis 200 °C.

Veröffentlicht: 20.10.2022

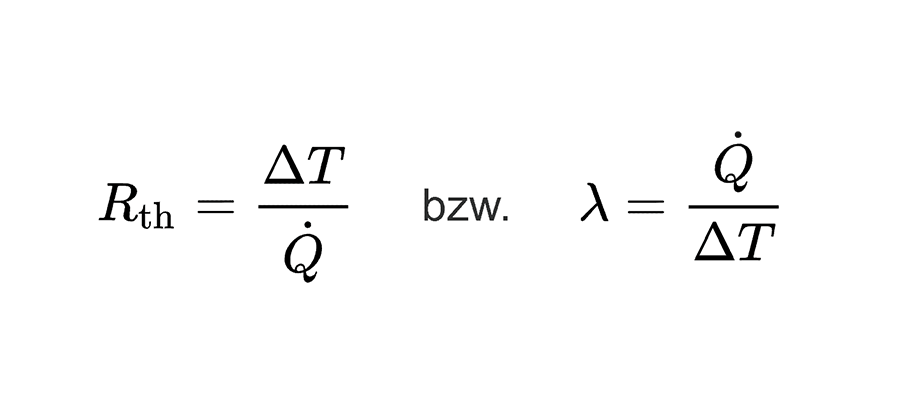

Ein großes Problem bei den angegebenen Werten für Wärmewiderstände von Kühlkörpern liegt darin, dass keine Norm zur Bestimmung existiert.