Entwicklung & Konstruktion, Thermomanagement

Grüne Transformation: Herausforderungen der Elektronikkühlung

Wir leben in der Zeit der grünen Transformation!

Alle Prozesse und technische Anwendungen sollen und müssen möglichst schnell emissionsfrei gestaltet werden. Dafür werden erneuerbare Energien, wie z.B. Solarenergie und Windkraft massiv ausgebaut. Fossile Antriebsformen werden durch nachhaltigere Alternativen wie die Elektromobilität abgelöst.

Auswirkungen auf die Elektronik

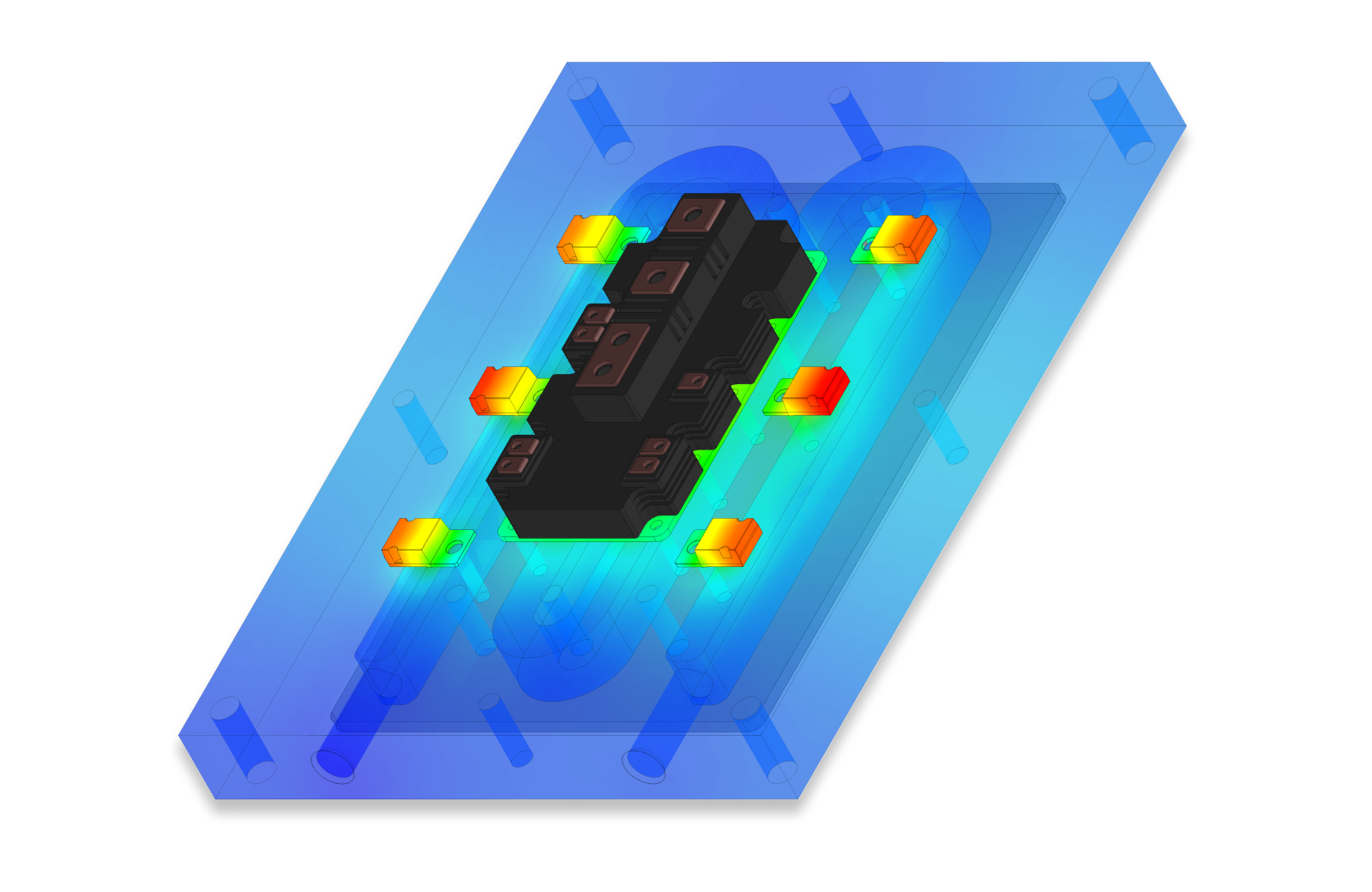

Die kontinuierliche Weiterentwicklung der Technologien führt zu immer höheren Leistungsdichten in der Elektronik. Der vorhandene Bauraum erhöht sich jedoch nicht in vergleichbarem Umfang. Im Gegenteil: Bauraumoptimierung hat bei vielen Anwendungen aufgrund von Kostengesichtspunkten ebenfalls Priorität. Das führt in der Konsequenz zu höheren Verlustleistungen der Wechselrichter, Transistoren, IGBT (Bipolartransistor mit isolierter Gate-Elektrode) oder sonstigen Halbleiter-Bauelementen.

Typische Einsatzbereiche sind Wechselrichter von Photovoltaikanlagen, Leistungselektronik von Wallboxen und Ladesäulen, 5G-Antennen und viele Weitere. Hier werden bei entsprechenden Redesigns nicht selten Verlustleistungen verdoppelt. Bei gleichbleibendem oder sogar reduziertem Bauraum.

Aufgrund der zunehmenden Leistungsdichten auf verkleinertem Raum müssen elektronische Bauelemente wie Wechselrichter oder IGBTs effektiver und besser gekühlt werden. Während noch vor einiger Zeit konventionelle Luftkühlung mit stranggepressten Luftkühlern aus Aluminium (auch Rippenkühler, Profilkühlkörper oder Kammprofile genannt) der gängige Status Quo war, fordern die Leistungsdichten inzwischen vermehrt aktive Kühlelemente wie z.B. Flüssigkühler (auch Cold Plates oder Flüssigkeitskühlplatten genannt).

Aufgrund der Vielzahl an verschiedenen Produkt- und Herstellungstechnologien für Kühlkörper beginnt hier die Notwendigkeit eines geeigneten und v.a. auch nachhaltigen Thermomanagements mithilfe von optimal ausgelegten Kühlkörpern. Insbesondere der ökologische Footprint der Elektronikkühlung darf unter keinen Umständen bei dieser Entwicklung vernachlässigt werden.

Der Weg zur effizienten Kühlung in der Leistungselektronik

Auch wenn leistungselektronische Bauelemente wie IGBT oder Wechselrichter in Standards verkauft werden, kann die entsprechend notwendige Kühllösung meist nicht standardisiert angeboten werden. Das liegt an den verschiedenen Einsatzbereichen, Ansteuerungen, Umgebungsbedingungen, verfügbaren Bauräumen oder sonstigen Faktoren.

Eine individuelle Entwicklung einer Kühllösung für die spezifischen Anforderungen ist deshalb in den meisten Fällen der Schlüssel für ein effektives, effizientes und gleichzeitig nachhaltiges Thermomanagement. Hierbei sind Luftkühler, Flüssigkühler (auch Flüssigkeitskühlplatten oder Cold Plates genannt), oder komplexere Siedekühlsysteme entsprechende Lösungsansätze. In jedem Produktbereich gibt es verschiedene Performance- und Herstellungsmerkmale, die projektspezifisch festgelegt werden sollten. Insbesondere bei den Fertigungstechnologien sollten nachhaltige Technologien favorisiert werden, um den Footprint des Gesamtmoduls möglichst gering zu halten. Auch aus ökonomischen Gesichtspunkten spricht inzwischen bei entsprechendem Know-How nichts mehr dagegen.

Durch eine optimal ausgelegte Elektronikkühlung wird also nicht nur die Lebensdauer der elektronischen Bauelemente maximiert, sondern auch der Footprint der Gesamtanwendung reduziert. Das funktioniert sogar unter ökonomischen Gesichtspunkten, um die Wirtschaftlichkeit einer entsprechenden Anwendung nicht aus dem Auge zu verlieren.

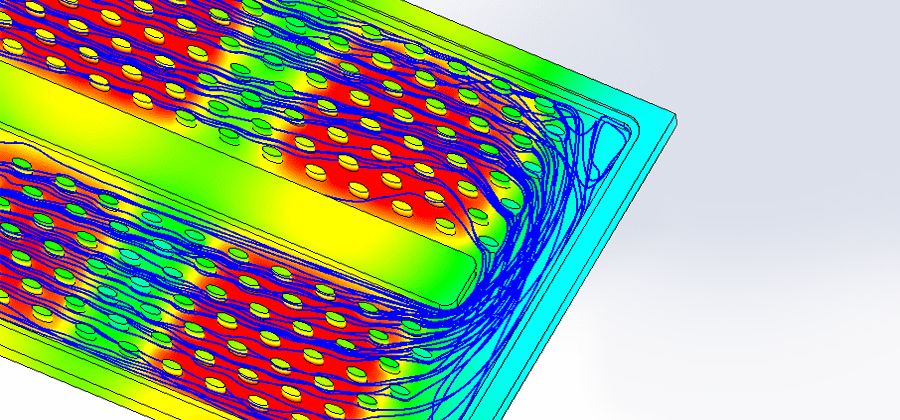

Wir bei Cool Tec Electronic setzen in der Entwicklung und Optimierung von Kühlkörpern für die Leistungselektronik auf moderne CAE-Methoden. Komplexe Thermosimulationen als iterativer und virtueller Entwicklungsprozess mithilfe von modernster Software sind nicht nur nachhaltig, sondern sparen viel Zeit und Kosten. Der Entwicklungszyklus kann verkürzt werden, die Herstellung von mehreren Prototypen kann meist auf wenige heruntergebrochen werden, wodurch schneller in die Serienfertigung übergegangen werden kann.

Bei den berücksichtigten Herstellungsverfahren finden wir den passenden Kompromiss zwischen Performance, Wirtschaftlichkeit und Nachhaltigkeit. Nur so können wir die Anforderungen der heutigen Zeit berücksichtigen. Die Zielsetzung muss sein, eine funktionierende Kühllösung für den gesamten Produktlebenszyklus zu designen und zu fertigen.

Autor: Benedikt Lausberg

Verwandte Beiträge

Künstliche Intelligenz im Thermomanagement

Künstliche Intelligenz (KI) revolutioniert den Bereich der Wärmetechnik und bietet neue Werkzeuge und Techniken zur Verbesserung von Design, Analyse und Steuerung thermischer Systeme. Einer der wichtigsten Bereiche, in denen KI einen bedeutenden Einfluss hat, ist die Optimierung von thermischen Systemen. Herkömmliche Optimierungsverfahren, wie z. B. der Gradientenabstieg, können bei der Anwendung auf komplexe thermische Systeme...Veröffentlicht am 01.12.2023Weiterlesen

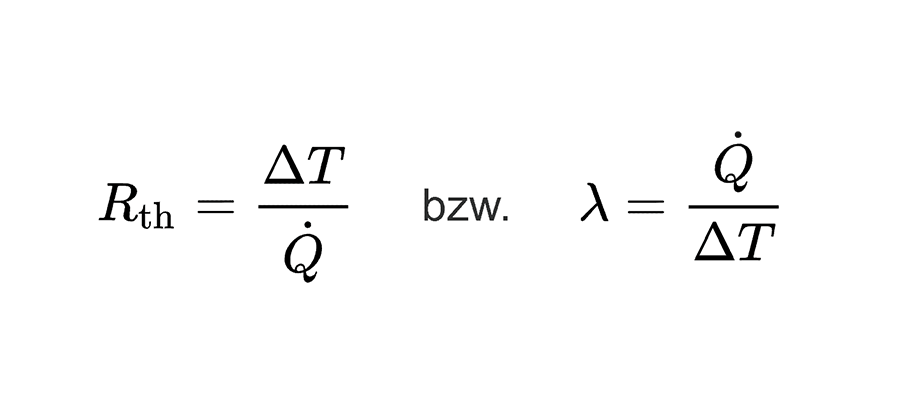

Vernachlässige den Rth-Wert bei der Auswahl deiner Kühlkörper

Ein großes Problem bei den angegebenen Werten für Wärmewiderstände von Kühlkörpern liegt darin, dass keine Norm zur Bestimmung existiert.Veröffentlicht am 20.11.2023Weiterlesen

Kühlkörper mithilfe von Thermosimulationen entwickeln

Langwierige Versuchsaufbauten und Prototypen können durch eine intelligente Entwicklung über Thermosimulationen ersetzt werden.Veröffentlicht am 30.11.2022Weiterlesen