Pressage

Découvrez comment les technologies de pressage modernes permettent de créer des dissipateurs thermiques haute performance pour l’électronique et le refroidissement liquide – précis, efficaces et optimisés pour chaque application.

Le brasage repose sur des techniques d’assemblage précises et fiables. Qu’il s’agisse de brasage fort, de brasage tendre, de brasage par induction, par résistance ou sous vide – chaque procédé permet l’intégration précise des structures tubulaires et des composants dans les dissipateurs et les plaques de refroidissement liquide. La liaison métallique entre les composants assure une conductivité thermique efficace, une grande stabilité mécanique et un refroidissement durable, même pour des géométries complexes ou des applications haute performance.

En savoir plus lors d’un échangeSelon les exigences, différents procédés de brasage sont utilisés, chacun présentant des avantages spécifiques. Du brasage à la flamme classique au brasage par induction, par résistance ou sous vide, ces technologies permettent l’assemblage précis des structures tubulaires et des composants. Elles garantissent une dissipation thermique efficace, une grande stabilité mécanique et un refroidissement durable – même pour des géométries complexes ou des applications haute performance.

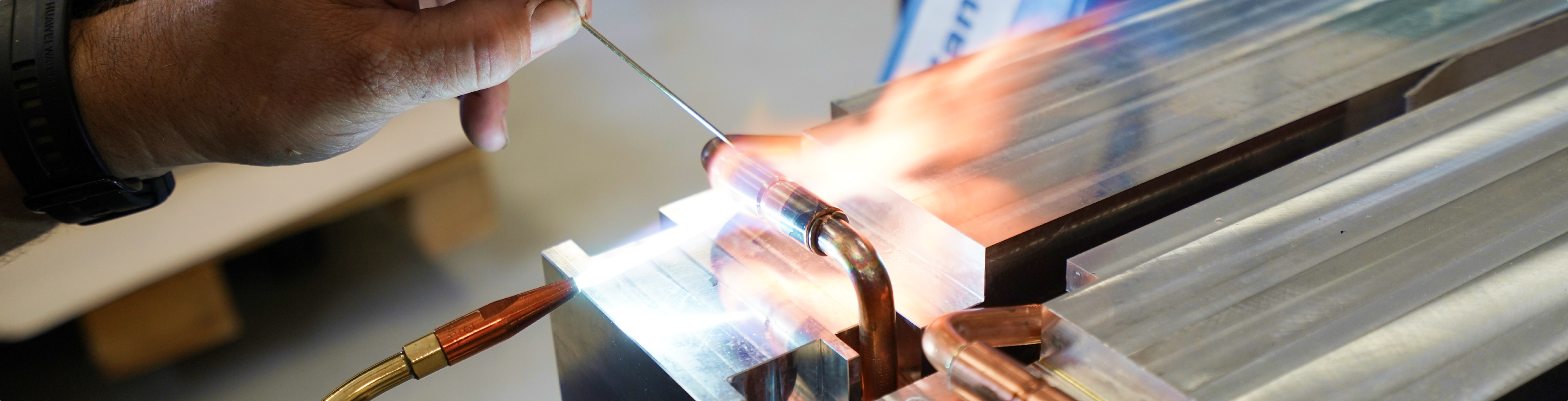

Le brasage à la flamme utilise une flamme ouverte pour faire fondre le métal d’apport entre les composants. On distingue le brasage tendre (en dessous de 450 °C, par ex. pour le cuivre ou l’aluminium) et le brasage fort (au-dessus de 450 °C, par ex. pour l’acier inoxydable ou les alliages de cuivre).

Avantages :

Brasage tendre : faible contrainte thermique

Brasage fort : liaisons très solides et résistantes

Convient à différents types de matériaux

Flexible en température et en application

Le brasage par induction génère de la chaleur par induction électromagnétique. Une bobine crée un champ magnétique qui induit des courants de Foucault dans les pièces, chauffant localement leur surface.

Avantages :

Chauffage précis et localisé

Assemblages rapides

Chauffage sans contact – idéal pour les pièces sensibles

Chauffage sélectif possible

Lors du brasage par résistance, un courant électrique traverse le matériau. La résistance électrique du matériau génère la chaleur nécessaire à la fusion du métal d’apport.

Avantages :

Contrôle précis de l’apport de chaleur

Chauffage rapide de la zone de brasage

Idéal pour les pièces de petite à moyenne taille

Bonne maîtrise de la température pour des résultats reproductibles

Le brasage sous vide s’effectue à pression réduite, ce qui abaisse le point d’ébullition du métal d’apport. Le procédé permet de braser à des températures plus basses tout en limitant la formation d’oxydes.

Avantages :

Assemblages de haute qualité sans oxydation

Brasage à des températures plus faibles

Aucun flux nécessaire

Contrôle précis du processus de brasage

Notre équipe d’experts vous conseille rapidement et concrètement – pour des assemblages précis, une dissipation thermique efficace et des résultats durables.