Pressen

Erfahre, wie moderne Presstechnologien besonders leistungsfähige Kühlkörper für Elektronik und Flüssigkeitskühlung ermöglichen – präzise, effizient und anwendungsoptimiert.

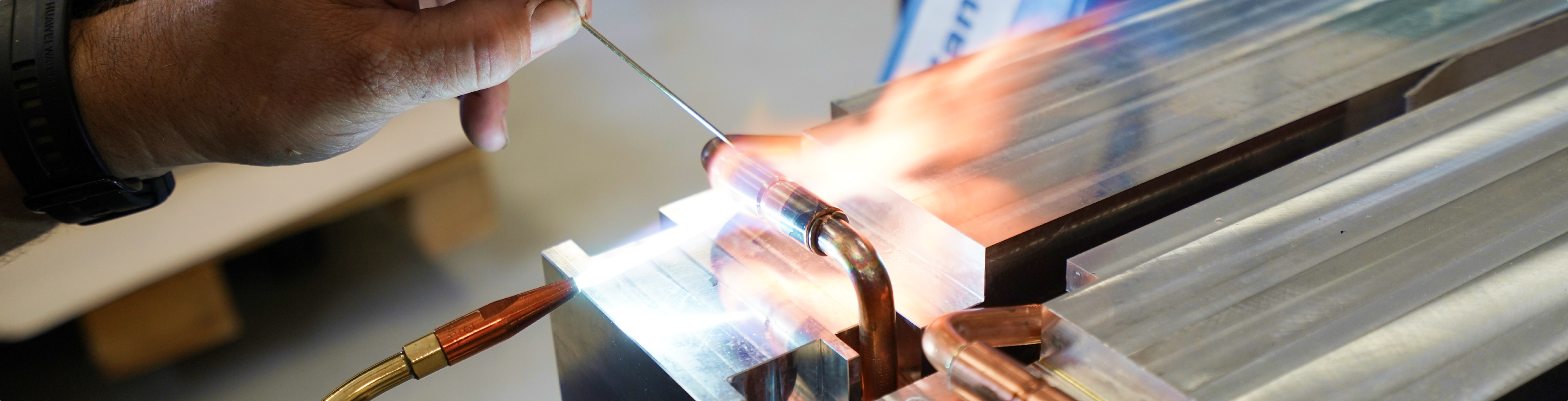

Beim Löten kommt es auf präzise und zuverlässige Verbindungstechniken an. Ob Hartlöten, Weichlöten, Induktionslöten, Widerstandslöten oder Vakuumlöten – jedes Verfahren ermöglicht die passgenaue Integration von Rohr- und Bauteilstrukturen in Kühlkörper und Flüssigkeitskühlplatten. Durch die metallische Verbindung zwischen den Komponenten entsteht eine effiziente Wärmeleitfähigkeit, hohe mechanische Stabilität und langlebige Kühlung, selbst bei komplexen Geometrien oder Hochleistungsanwendungen.

In einem Gespräch mehr erfahrenJe nach Anforderung kommen unterschiedliche Lötverfahren zum Einsatz, die jeweils spezifische Vorteile bieten. Vom klassischen Flammlöten über Induktionslöten und Widerstandslöten bis hin zum Vakuumlöten ermöglichen diese Technologien die präzise Verbindung von Rohr- und Bauteilstrukturen. Sie sorgen für effiziente Wärmeableitung, hohe mechanische Stabilität und langlebige Kühlung – auch bei komplexen Geometrien oder Hochleistungsanwendungen.

Flammlöten nutzt eine offene Flamme, um Lötmaterial zwischen Bauteilen zu schmelzen. Es gibt Weichlöten (unter 450 °C, z. B. für Kupfer/Aluminium) und Hartlöten (über 450 °C, z. B. für Edelstahl oder Kupferlegierungen).

Vorteile:

Weichlöten: geringe thermische Belastung

Hartlöten: sehr feste und belastbare Verbindungen

Geeignet für verschiedene Materialtypen

Flexibel in Temperatur und Anwendung

Induktionslöten erzeugt Wärme über elektromagnetische Induktion. Eine Spule erzeugt ein Magnetfeld, das in den Bauteilen Wirbelströme erzeugt und die Oberfläche lokal erwärmt.

Vorteile:

Präzise und lokal begrenzte Erwärmung

Schnelle Lötverbindungen

Berührungslose Erwärmung, schonend für empfindliche Teile

Selektive Erwärmung möglich

Beim Widerstandslöten wird elektrischer Strom durch das Material geleitet. Der Widerstand des Materials erzeugt die Wärme, die das Lötzinn schmilzt.

Vorteile:

Präzise Kontrolle der Wärmezufuhr

Schnelle Erwärmung des Lötbereichs

Ideal für kleine bis mittelgroße Bauteile

Gute Temperaturkontrolle für reproduzierbare Lötungen

Vakuumlöten erfolgt unter reduziertem Druck, wodurch der Siedepunkt des Lötzinns gesenkt wird. Der Prozess ermöglicht Löten bei niedrigeren Temperaturen und reduziert Oxidbildung.

Vorteile:

Hochwertige Lötverbindungen ohne Oxidbildung

Lötprozess bei niedrigeren Temperaturen

Kein Flussmittel erforderlich

Präzise Kontrolle des Lötvorgangs

Unser Expertenteam berät dich individuell, schnell und praxisnah – für präzise Verbindungen, effiziente Wärmeableitung und langlebige Ergebnisse.